برآورد ظرفيت تاسيسات هواي فشرده|کمپرسور بهسان

بررسی کلی

هنگام اندازه گیری تاٌسیسات هوای فشرده تصمیمات متعددی باید گرفته شود تا با نیازهای کاربر متناسب بوده ، از لحاظ نحوه عملکرد مقرون به صرفه و برای توسعه در آینده آماده باشد .

اساس این تصمیمات بر کاربردها یا فرایندی است که هوای فشرده را مورد استفاده قرار می دهد . بنابراین ، ابتدا باید نقشه کلی از این کاربردها و فرایند را تهیه نموده تا بتوان مبنای صحیحی برای اندازه گیری در اختیار داشت .

حوزه هایی که باید مورد توجه قرار گیرند شامل محاسبات یا ارزیابی هوای مورد نیاز ، ظرفیت ذخیره سازی و فضا برای توسعه آتی می باشد . از آنجائیکه فشار کاری تاٌثیر به سزائی در مصرف انرژی دارد ، عامل مهمی به حساب می آید . گاهی اوقات مقرون به صرفه تر است که برای دامنه های فشار متفاوت از کمپرسورهای متفاوت استفاده نمود.

کیفیت هوای فشرده فقط مربوط به مقدار رطوبت هوا نیست بلکه مسائل محیطی نیز مستقیماً کیفیت هوا را تحت تأثیر قرار می دهند . بوی ها و میکروارگانیزمهای موجود در هوا عوامل مهمی هستند که کیفیت محصول ، عدم پذیرش ها ، محیط کاری و محیط بیرون را تحت تأثیر قرار می دهند . این موضوع که آیا نصب کمپرسور باید متمرکز یا نامتمرکز باشد ، بر میزان فضای مورد نیاز و شاید طرح های توسعه آتی تأثیر بگذارد . از نقطه نظر اقتصادی و محیطی ، مهم است که امکان بازیافت انرژی را در مراحل اولیه بررسی کنیم ، معمولاً این امر سریعاً به سرمایه گذاری بر می گردد .

مهم است که این مسائل را با توجه به نیازهای کنونی و آتی تجزیه و تحلیل نمائیم . سپس این امکان وجود دارد و فقط بعد از آن ، که تأسیساتی را طراحی کنیم که انعطاف پذیری مطلوبی داشته باشد .

محاسبه فشار کاری

تجهیزات هوای فشرده در یک تاٌسیسات میزان فشار کاری لازم را تعیین می کند . فشار کاری مناسب فقط به کمپرسور بستگی ندارد بلکه به طراحی سیستم هوای فشرده و لوله کشی ، شیرآلات ، خشک کن های هوای فشرده ، فیلترها و غیره بستگی دارد .

تجهیزات متفاوت در یک سیستم می توانند به فشار متفاوتی نیاز داشته باشند . بطور معمول ، بالاترین فشار ، فشار لازم در تاٌسیسات را تعیین می کند و فشار تجهیزات دیگر در نقاط مصرف با شیرهای کاهش فشار تاٌمین میشوند . در موارد بحرانی تر این متد نمی تواند اقتصادی باشد و برای نیازهای بخصوص یک کمپرسور مجزا می تواند راه حل خوبی باشد .

همچنین در نظر داشته باشید که افت فشار سریعاً با افزایش جریان ، افزایش می یابد . اگر تغییری در مصرف پیش بینی شود ، اقتصادی تر است که تاٌسیسات را با این وضعیت انطباق دهیم .

فیلتر ها ، فیلترهای گرد و غبار مخصوص ، در ابتدا افت فشار پایینی دارند اما در زمانی مسدود می شوند و در افت فشار پیشنهاد شده تعویض میگردند ، که در اینجا زمان تعویض فیلتر از جمله عواملی است که نیاز به محاسبه دارد . همچنین کنترل جریان کمپرسور نیز باعث تغییراتی در فشار می شود و باید در محاسبات گنجانده شود . لازم است که محاسبات را بر طبق مثال زیر نظام بندی کرد :

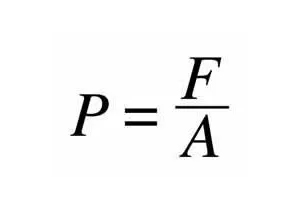

اصولاً فشار مصـرف کننده نـهایی به عـلاوه افت فـشار بـین کمپرسور و مصرف کننده است که تعیین می کند ، کمپرسور نیاز به تولید چه فشاری دارد . همانند مثال بالا ، با اضافه کردن افت فشار در سیستم می توان فشار کاری را تعیین کرد .

محاسبه هوای مورد نیاز

هوای فشرده مورد نیاز اسمی توسط مصرف کننده های هوا تعیین می شود . این نیاز به عنوان مجموع مصرف هوای تمام ابزارها ، ماشین ها و فرایندهای موجود محاسبه می شود ، ضریب مصرفی را که تجربی حاصل شده است باید مد نظر باشد . علاوه بر نشتی ها ، فرسودگی و تغییرات آتی باید در میزان هوای مورد نیاز مورد توجه قرار گیرد .

یک روش ساده برای تخمین میزان هوای مورد نیاز کنونی و آینده این است که هوای مورد نیاز را برای تجهیزات موجود و ضریب مصرف ترکیب کنیم .

در این نوع محاسبه لازم است که فهرستی از تجهیزات فراهم آوریم ، در این فهرست میزان مصرف هوای مورد انتظار در هر دستگاه و همچنین ضریب مصرف آن گنجانده می شود . اگر اطلاعاتی درباره مصرف هوا یا ضریب مصرف در اختیار نداشته باشید ، می توانید از مقادیر استاندارد استفاده کنید . برآورد ضریب مصرف برای ابزارها مشکل است ، بنابراین باید در کاربردهای مشابه مقادیر محاسبه شده را با مصرف اندازه گیری شده مقایسه کرد .

به عنوان مثال وقتی که مصرف کننده های توان بالا از جمله تجهیزات خردکن و تجهیزات ماسه پاشی مورد استفاده قرار میگیرند ، خیلی اوقات برای دوره های طولانی ( ۳ تا ۱۰ دقیقه ) تحت کاربرد مستمر قرار دارند اگر چه ضریب مصرف پائین باشد .

در حقیقت این ارتباطی با کاربردهای بینا بین ندارد ، به همین دلیل لازم است تعداد دستگاه های تاٌمین کننده حداکثرهوای مصرفی کل تخمین زده شود . ظرفیت کمپرسور در ابتدا توسط مقدار اسمی کل هوای فشرده مورد نیاز تعیین می شود . میزان جریان خروجی آزاد کمپرسور باید این میزان مصرف هوا را در برگیرد . ظرفیت ذخیره محاسبه شده در درجه اول توسط هزینه تولید به هدر رفته هوای فشرده تعیین می شود .

تعداد کمپرسور ها و اندازه مشترک در اصل با توجه به میزان انعطاف پذیری مورد نیاز ، سیستم کنترل و بازده انرژی تعیین می شود . در تاسیساتی که به دلایل مربوطه به هزینه ، فقط باید یک کمپرسور جوابگوی تاٌمین هوای فشرده باشد ، سیستم می تواند برای اتصال سریع یک کمپرسور قابل حمل آماده سرویس دهی باشد . یک کمپرسور قدیمی تر می تواند به عنوان منبع نیروی ذخیره کم هزینه مورد استفاده قرار گیرد .

اندازه گیری مقدار هوای مورد نیاز

با انجام یک تجزیه و تحلیل عملیاتی می توان عوامل کلیدی در باره مقدار هوای فشرده مورد نیاز را بدست آورد و همچنین می توان بررسی کرد که تولید چه مقدار هوای فشرده بهینه است . بیشتر شرکتهای صنعتی بطور پیوسته توسعه می یابند ، به این معنی است که نیاز هوای فشرده نیز تغییر میکند . بنابراین مهم است که تاٌمین هوای فشرده بر اساس شرایط متداول جاری قرار داشته ، همزمان با اینکه حدود مناسبی برای توسعه در تأسیسات ساخته می شود .

بررسی عملکردی شامل اندازه گیری داده های عملیاتی می باشد ، که این داده ها احتمالاً توسط بازرسی دستگاههای هوای فشرده طی دوره زمانی مناسب تکمیل میگردند . این تجزیه و تحلیل باید حداقل در طول یک هفته انجام گیرد و دوره اندازه گیری باید به دقت انتخاب شود بطوری که به عنوان یک نمونه مورد پذیرش تصویر قابل قبولی از خود ارائه دهد . همچنین داده های ذخیره شده می توانند این موقعیت را فراهم آورند که مقیاس ها و تغییرات در عملکرده های کمپرسور را شبیه سازی کرد و بدین ترتیب اهمیت اقتصاد کل تأسیسات را بررسی کرد.

عواملی نظیر زمان های باردهی و زمان های هرز گردی نیز با ارزیابی کلی عملکرده های کمپرسور ارتباط دارند . این عوامل پایه و اساس ارزیابی ضریب باردهی و هوای فشرده مورد نیاز در طول روز یا هفته کاری را تشکیل میدهد . بدین ترتیب ، ضریب باردهی را نمی توان فقط از روی ساعت سنجش مقدار کارکرد کمپرسور قرائت کرد.

همچنین یک تجزیه و تحلیل عملیاتی از دستگاهها ، پایه و اساس بازیافت انرژی پتانسیل را ارائه میدهد . غالبا بیش ازً %۹۰ انرژی تاٌمین شده را می توان بازیابی کرد . بعلاوه ، با این تجزیه و تحلیل می توان پاسخ های مربوط به اندازه گیری و نیز روش های عملکردی تأسیسات را ارائه داد . بعنوان مثال ، غالباً می توان فشار کاری را در زمان های معینی کاهش داد و سیستم کنترل را می توان به منظور توسعه کاربر کمپرسور به همراه تغییراتی در تولید اصلاح کرد . عامل مهم دیگر این است که هرگونه نشتی را مورد تجزیه و تحلیل قرار دهیم .

برای تولید مقادیر کم هوا در طول شب و آخر هفته ها ، باید به این موضوع توجه کنید که آیا استفاده از کمپرسور های کوچک تر برای برآورده ساختن این نیاز مقرون به صرفه است .

تمرکز یا عدم تمرکز

بررسی کلی

عوامل متعددی وجود دارد که انتخاب بین یک کمپرسور بزرگ یا چندین کمپرسور کوچک تر را تحت تأثیر قرار می دهد تا همان مقدار هوای فشرده مورد نیاز را فراهم آورد . به عنوان مثال ، هزینه توقف یک تولید ، قابل دسترس بودن جریان الکتریسیته ، تنوع باردهی ، هزینه های سیستم هوای فشرده و فضای موجود .

تاٌسیسات متمرکز فشرده سازی هوا

نصب متمرکز کمپرسور های در بیشتر موارد راه حل خوبی است ، به این علت که نسبت به نصب چندین کمپرسور بطور غیر متمرکز ارزان تر است . دستگاه های کمپرسور را می توان بطور مؤثری با یکدیگر مرتبط ساخت که باعث مصرف کمتر انرژی می شود . نصب دستگاهها بصورت متمرکز منجر به فرابینی و هزینه های نگهداری کمتر و نیز شرایط بهتری برای بازیافت انرژی می شود . محوطه کلی مورد نیاز برای نصب کمپرسور کمتر می شود . فیلتر ها ، خنک کننده ها و تجهیزات کمکی دیگر و هوای ورودی را می توان بطور بهینه ای اندازه گیری کرده و نصب کرد . عایق های صوتی نیز آسان تر نصب می شوند .

سیستمی که از چندین کمپرسور با اندازه های متفاوت در یک تاٌسیسات مرکزی تشکیل شده باشد می تواند برای افزایش بازدهی بطور ترتیبی کنترل شود . یک کمپرسور بزرگ نمی تواند تمام هوای فشرده مورد نیاز را بدون اتلاف انرژی و بازدهی برآورده سازد .

به عنوان مثال ، سیستم هایی که دارای یک کمپرسور بزرگ هستند غالباً با یک کمپرسور کوچکتر جهت استفاده در طول شیفت های شبانه یا آخر هفته ها همراه می باشند . عامل دیگری که باید در نظر گرفت مربوطه به تأثیری است که روشن کردن یک موتور الکتریکی بزرگ بر روی شبکه جریان برق اصلی دارد .

تاٌسیسات فشرده سازی هوای غیر متمرکز

سیستمی که دارای چندین کمپرسور غیر متمرکز است ، از سیستم هوای فشرده ساده تر و کوچکتری تشکیل شده است . از جمله نقطه ضعفهای کمپرسور های غیر متمرکز مشکل کنترل داخلی تاٌمین هوای فشرده است ، هزینه آن زیاد و کار تعمیر و نگهداری سخت تر و همچنین نگهداری ظرفیت ذخیره مشکل است . اگر فرایندهای میانی بطور موقت هوای زیادی مصرف نمایند می توان کمپرسور های غیر متمرکز را برای نگهداری فشار در سیستمی که دارای افت فشار زیادی است به کار گرفت . در غیر این صورت یک جایگزین با نهایت منتها درجه های کوتاه نصب یک ذخیره (تانک ذخیره هوا ) در مکان استراتژیک است . یک واحد صنعتی یا ساختمان که معمولاً به وسیله هوای فشرده مرکزی تاٌمین می شود و تنها مصرف کننده هوای فشرده در برهه های خاصی می باشد میتواند مجزا شده و با کمپرسور خودش تاٌمین شود .مزایای این ، اجتناب از تغذیه هر گونه نشتی در قسمتهای باقیمانده سیستم است که کمپرسور موضعی می تواند نیازهای کمتر را تاٌمین نماید .

اندازه گیری در ارتفاع بالا

بررسی کلی

فشار و دمای محیط در ارتفاعات بالاتر از سطح دریا کاهش می یابد . این مسأله نسبت فشار را برای کمپرسورها و نیز تجهیزات مرتبط با آن تحت تأثیر قرار میدهد . که در عمل به این معنی است که مصرف انرژی و هوا را تحت تأثیر قرار می دهد . تغییرات همچنین بطور همزمان قدرت اسمی موجود موتورهای الکتریکی و موتورهای احتراقی را تحت تأثیر قرار می دهند .

همچنین باید آگاه باشید که چگونه شرایط محیطی مصرف کننده نهایی را تحت تأثیر قرار می دهد . آیا این همان میزان جریان جرم مخصوص برای مثال ، در یک فرایند است ؟ آیا این همان میزان جریان حجم مورد نیاز شما است ؟ آیا این همان میزان نسبت فشار ، فشار مطلق یا مافوق فشار است که برای اندازه گیری مورد استفاده قرار گرفت ؟ آیا دمای هوای فشرده مهم است ؟

تمام این موارد ، شرایط متفاوتی برای اندازه گیری تاٌسیسات هوای فشرده که در ارتفاع بالایی نصب می شود ، ایجاد می کند و می تواند نسبتاً برای محاسبه پیچیده باشد . اگر احساس عدم اطمینان می کنید همیشه باید با سازنده تجهیزات تماس بگیرید .

تأثیر بر روی یک کمپرسور

برای انتخاب صحیح کمپرسور در مواقعی که شرایط محیطی غیر از شرایط ذکر شده در صفحه داده ها می باشد ، باید عوامل زیر را در نظر بگیرید :

– ارتفاع بالای سطح دریا یا فشار محیط

– دمای محیط

– رطوبت

– دمای مبرد

– نوع کمپرسور

– منبع تغذیه قدرت

این عوامل مقدمتاً موارد زیر را تحت تأثیر قرار می دهند :

– حداکثر فشار کاری

– ظرفیت

– مصرف توان

– نیازهای خنک کاری

مهم ترین عامل ، تغیرات فشار ورودی در ارتفاع است . به عنوان مثال ، به این معنی است که کمپرسوری با نسبت فشار ۸ در سطح دریا ، در ارتفاع ۳۰۰۰ متری (تحت شرایطی که فشار کاری ثابت است ) دارای نسبت فشار ۱/۱۱ خواهد بود . این مسأله ، بازدهی و سپس توان مورد نیاز را تحت تأثیر قرار میدهد . تا چه میزان اثرگذاری آن به نوع و طراحی کمپرسور بستگی دارد که در شکل ( ۶ : ۳ ) به آن اشاره شده است .

دمای محیط ، رطوبت و دمای ماده خنک کننده ، عملکرد کمپرسورها را تحت تأثیر قرار می دهند .

منبع توان

موتورهای الکتریکی

خنک کاری در ارتفاعات بالا و هوای رقیق باعث صدمه رسارندن به موتور الکتریکی می شود . باید برای موتورهای استاندارد این امکان وجود داشته باشد که تا ارتفاع ۱۰۰۰ متر و با دمای محیط ˚C40 بدون انحراف از داده های مجاز اسمی به درستی کار کنند . در ارتفاعات بیشتر جدول ۳:۷ می تواند به عنوان راهنمای موتورهای استاندارد به کار رود . توجه کنید که برای بعضی از انواع کمپرسور کارائی موتور در ارتفاعات بالا بیشتر از توان گرداننده مورد نیاز کمپرسور مورد آسیب قرار میگیرد.

ماشین های احتراقی

کاهش در فشار محیط ، افزایش دما یا کاهش در رطوبت ، میزان اکسیژن را در هوای ورودی کاهش میدهد و بدین ترتیب توان قابل حصول از موتور نیز کاهش می یابد . میزان افت توان محور گردنده به نوع موتور و روش هواگیری آن بستگی دارد ، مراجعه شود به جدول ۸ : ۳ . وقتیکه درجه حرارت از ˚C 30 پایین تر بیاید ، رطوبت نقش کمتری را ایفاء می نماید ( کمتر از % ۱ به ازاء هر ۱۰۰۰ متر )

توجه کنید که توان موتور سریع تر از توان مورد نیاز محور گردنده افت می کند ، به این معنی است که برای هر ترکیب کمپرسور / موتور یک حداکثر ارتفاع کاری وجود دارد . اصولاً باید اجازه دهید که خود تاٌمین کنندگان محترم داده های مخصوصی را که در کمپرسور ، موتور و تجهیز مصرف کننده هوا مورد محاسبه قرار داده و بیان نمایند .